高性能可充电电池在人类追求的非化石能源社会中具有不可或缺的地位。石墨负极由于其较高的理论比容量(372 mAh/g)、较低的工作电位(~0.1 V vs. Li/Li+)和较好的结构稳定性(体积变化<10%) 等优点,仍然是目前锂离子电池市场应用最多的负极材料。然而,石墨负极较慢的嵌锂过程阻碍了锂离子电池的快充应用。

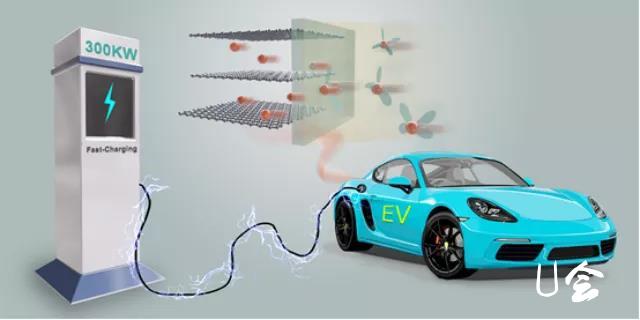

近日,清华大学张强教授、蔡文龙博士和姚雨星博士生在Chemical Society Reviews上发表题为“A review on energy chemistry of fast-charging graphite anodes”的综述性文章(图1)。该综述首先从理论角度出发分析石墨材料在嵌锂过程中复杂的石墨/电解液界面化学行为。然后进一步分析石墨负极在快充应用中存在的问题,并总结了近年来提升石墨负极快充应用的相关策略。最后,对石墨负极的快充研究进行了展望,以期促进其在快充的实际应用。

图1. 石墨负极的快充应用

1. 石墨快充的研究背景

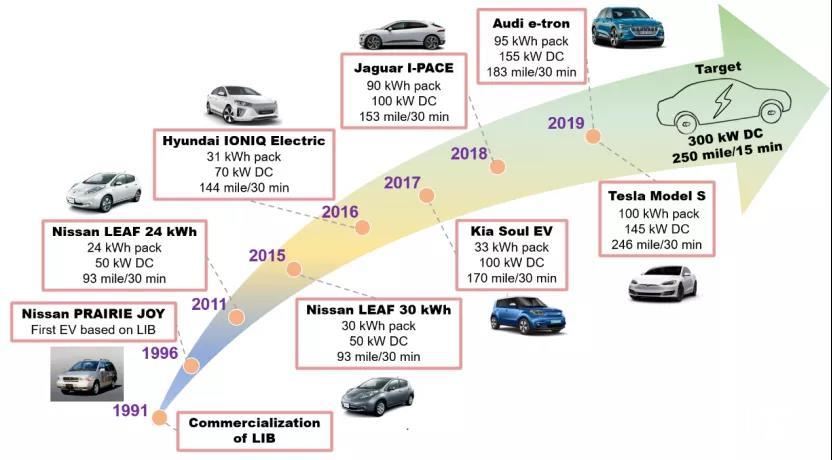

随着电动汽车产业的逐渐兴起,锂离子电池的需求也在不断增加。然而,锂离子电池的诸多性能已逐渐不能满足消费者的需求,如能量密度、充电速度,寿命、安全性等。目前纯电动车中的锂离子充满电所需要的时间是普通燃油车加满油所花时间20~100倍。所以,电动车充电速度成为了消费者最关心的问题之一。美国先进电池联盟(USABC)对动力电池提出的目标是 15 min 内充满电池电量的 80%。对于里程要求是 400 公里的电动车来说,至少需要 300 kW 的充电功率对 100 kWh 的电池包进行充电才能满足 USABC 的标准。目前市场上充电速度最快的电动车是2019年特斯拉公司发布的 Model S,其充电功率为145kW,达到300~400公里的里程需要充电 30 min,远没有达到 USABC 标准(图2)。因此,提高锂离子电池充电速度对于进一步推动电动车的市场化是至关重要的。

由于石墨的嵌锂电位与锂金属沉积电位差异太小,在快速充电过程中,石墨负极侧由于较大的极化会将石墨的嵌锂电位降低至0 V以下,从而出现锂金属的析出现象,容易造成有限锂源的损失、电池内阻的增大、容量的衰减等。另外,析出的锂金属会以枝晶的形式生长,从而会刺穿隔膜,造成电池内部短路,引起严重的安全问题等。美国阿贡国家实验室的Ahmed等研究发现当充电速率高于1 C时容易造成石墨负极的容量损失,以及在石墨表面会出现严重的“析锂”。因此,石墨负极嵌锂过程缓慢是阻碍锂离子电池快充应用的主要因素。

图2. 锂离子电池电动车的发展历史及相应的充电能力。

2. 石墨嵌锂的界面化学

2.1 基于液相电解液的锂离子电池

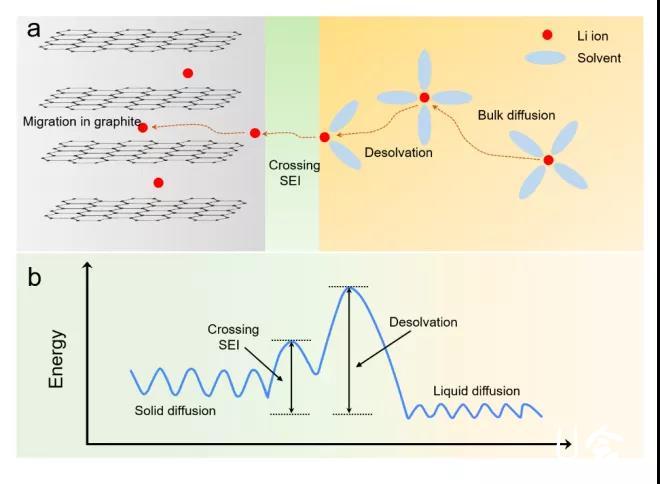

研究表明,石墨的嵌锂过程可以分为以下几个阶段(图 3),首先是电解液中溶剂化的锂离子扩散到达石墨负极表面,由于石墨表面SEI膜的绝缘性以及较大的扩散阻抗,溶剂化的锂离子必须发生“脱溶剂化”过程,才能扩散通过SEI 膜及进入石墨层间参与电化学反应。该嵌锂过程中的速控步骤一直备受争议。目前普遍认为,在厚电极片及较大的电流密度条件下,较慢的锂离子扩散速率是影响电池性能的主要因素;在较低温度的工作条件下,脱溶剂化成为整个过程的速控步骤。

除锂离子嵌入外,石墨的界面化学还包含另一个过程:锂和溶剂分子的共嵌。传统观点一般认为溶剂(如PC)的共嵌会破坏石墨的层状结构。最近的研究发现,钠离子和锂离子对石墨的共嵌具有良好的可逆性,并且由于共嵌过程无需进行脱溶剂化和跨SEI输运步骤,其电化学反应具有高倍率的特性。这为其潜在的快充应用奠定了基础。然而共嵌反应容量较低,且电位较高,会在一定程度上降低电池的能量密度。

图3. (a)石墨负极的充电过程,包括锂离子在电解液体相的扩散、脱溶剂化、通过SEI膜及在石墨层间的扩散过程。(b)上述过程相对应的能量图。

2.2 固态锂离子电池

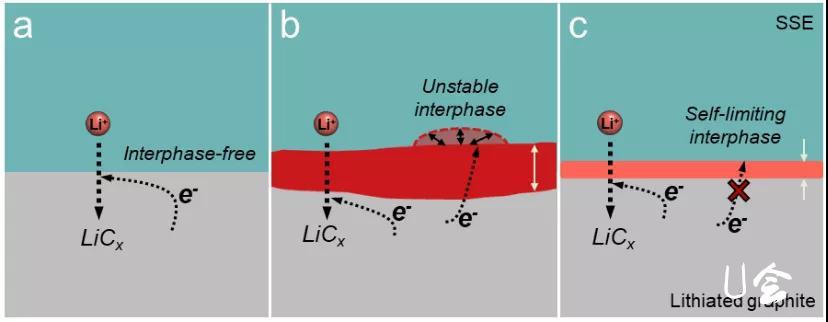

固态电池被认为是未来高能量密度和高安全性的电池体系,能够大大改善电池快充的安全性。固态电池中离子在电极电解质界面的传输被认为是影响电池性能的决定性因素。基于固态电解质的稳定性,会存在三种可能的界面化学情况(图4),(a)热力学稳定的固态电解质与石墨之间不会反应生成界面层,锂离子能直接扩散进石墨;(b)不稳定的固态电解质与石墨之间生成既导离子也导电子的界面层,因此固态电解质能在电化学循环过程中在界面层表面持续生长;(c)固态电解质与石墨之间生成只导离子的稳定界面层,能抑制界面层的持续生长。

图4. 固态电解质和石墨之间的界面化学存在三种可能的情况,包括(a)无界面层,(b)混合导电且不稳定的界面层,(c)动力学稳定的界面层。

3. 石墨快充过程中存在的问题

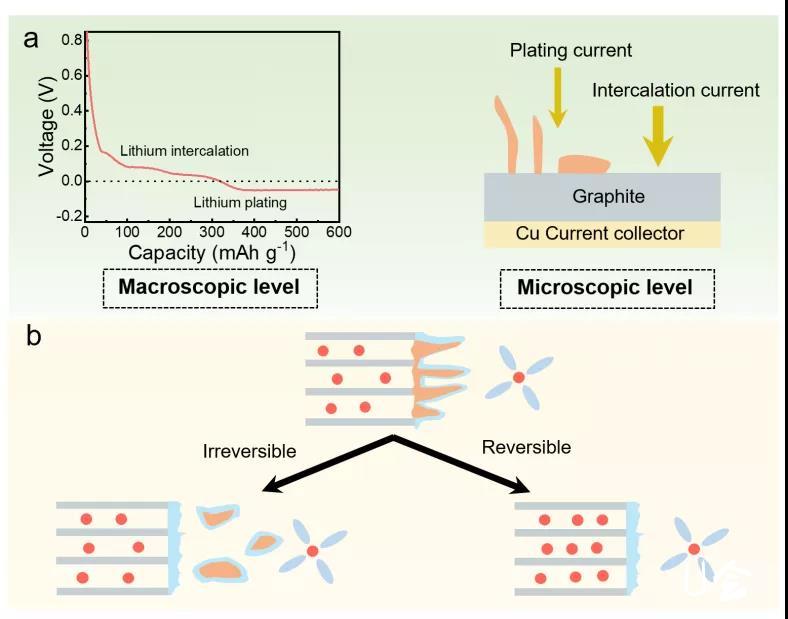

在液相电解液体系中,石墨材料在快充条件下由于剧烈的结构变化与较大的极化效应,容易发生锂金属的析出(图5)、SEI膜的破裂及热失控等,造成电池循环性能的衰减及安全事故的发生。另外,在固态锂离子电池体系中,固态电解质与石墨之间存在较差的固-固接触、较窄的电化学窗口及较大的电解质厚度等缺点,也阻碍了石墨材料的快充应用。

图5. (a)锂金属析出的宏观及微观行为。(b)石墨表面析出的金属锂可分为可逆和不可逆两种情况。

4. 石墨快充的策略

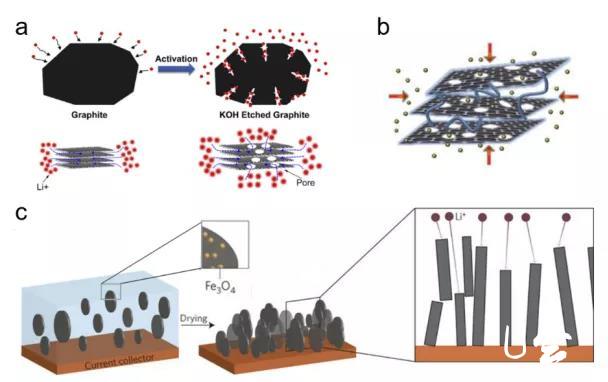

在液态电解液体系中,针对锂离子脱除溶剂化结构、扩散通过 SEI 及在石墨层间传输的电化学过程,目前存在诸多有效的策略可以明显提高石墨负极的快充能力,如调节锂离子溶剂化结构、引入先进的 SEI 膜、改性石墨材料、优化充放电协议等。在固态锂离子电池中,常采用的策略有增强固态电解质与石墨之间的有效接触、拓宽固态电解质的电化学稳定窗口及不断降低固态电解质的厚度。

图6. 石墨材料改性以提升快充性能。(a)通过KOH刻蚀在石墨片层中造孔增强锂离子传输。(b)碳纳米管支撑的多孔石墨片用于快充负极材料。(c)磁场作用下定向排列的石墨片用于缩短锂离子扩散路径。

5. 结论与展望

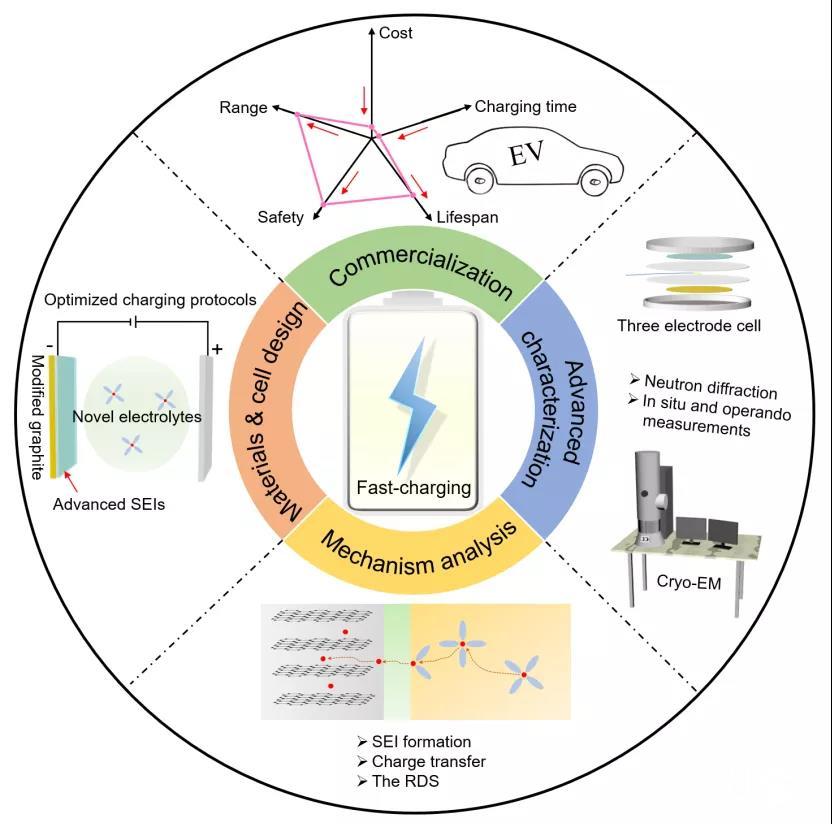

快速充电是电动汽车和插电式混合动力汽车进一步市场化的关键因素。实现石墨负极快充的思路主要为促进锂离子在电解质及石墨材料内部的快速传输及加速锂离子扩散通过界面层的动力学过程。尽管下一代快速充电技术的商业化还有很长的路要走,目前的研究已经提供了多项重要的指导方针(图6)。

先进的表征:首先,在常规的两电极体系中,由于锂电极的极化影响,很难准确的分析石墨工作电极的电化学行为,因此需要采用更先进的三电极体系来分析石墨表面的电位信息及相应的锂离子扩散通过SEI膜的脱溶剂化能等。其次,需要采用更先进的表征技术,如冷冻电镜、中子衍射、同步辐射分析技术等,来加深对石墨材料的界面化学认识。

快充过程的分析:在石墨嵌锂的过程中,锂离子的溶剂化/脱溶剂化过程被认为是界面化学中至关重要的一步,能影响石墨电极表面的SEI性质及电池的寿命等。需要采用更多先进的原位表征,如原位拉曼、核磁等,来进一步认识在不同电解液体系中锂离子的溶剂化鞘的形成及脱溶剂化过程。另外,可以结合理论计算研究锂离子扩散通过SEI膜的相关机理。

电池设计:对电池材料进行设计及电池结构进行改善是实现快充的最直接的途径。采用功能性添加剂或发展新的锂盐,以提高电解液的离子导率、离子迁移数及拓宽温度窗口,均能提高电池的快充性能。此外,在石墨表面构建稳定且具有较高离子导率的界面层能维持快充石墨负极的长循环寿命。增加石墨材料的锂离子嵌入位点及缩短锂离子扩散距离均能提高材料的快充性能。对于固态电锂离子电池来说,采用具有较高离子导率的电解质、设计致密的固-固界面对于提高电池的快充性能也是十分关键的。最后,采用优化的充放电协议亦能提高电池的快充能力、延长电池的循环寿命。

商业化考虑:石墨负极的快充应用需要同时满足多项要求,如高功率密度、较好的安全性、低价格、长循环寿命及环境友好等。例如,尽管高浓度锂盐电解液具有较好的倍率性能,然而其昂贵的价格限制了其大规模应用。此外,目前大多数研究是基于mAh级别的扣式电池来研究相关机理及材料改性,其在放大生产的过程中可能遇到的问题也需要考虑。对实用化体系采用软包电池进行评测是至关重要的。

图7. 快充石墨负极研究的展望分析

文章来源:纳米人